Kommunikation är grunden till att gruvbolagen ska kunna använda automationens möjligheter fullt ut. I morgondagens gruvor ska nästan hela processen från gruva till utskeppningshamn kunna styras från driftcentraler.

Den tekniska utvecklingen i gruvbranschen går allt snabbare. Och där ligger Sverige med sin högteknologiska produktion i framkant, även om volymen globalt sett är relativt liten.

-Kommunikation är en nyckelfaktor för att gruvindustrin ska kunna utnyttja automationens fulla potential. Nu finns möjligheter att skapa wifi-nätverk under jord så att personalen kan kommunicera med personal och maskiner under jord i realtid. När maskinerna skickar driftsdata och kan positioneras i realtid kan de också styras ovan jord på ett flexibelt sätt, berättar Jenny Greberg, biträdande professor i gruv- och berganläggningsteknik med fokus på gruvproduktionsteknik på Luleå Tekniska Universitet, LTU. Hon arbetar också halvtid i STRIM, Strategic Innovation Programme for the Swedish Mining and Metal Producing Industry.

Flera faktorer ligger bakom den svenska utvecklingen. En av de viktigaste är ”ekosystemet” med globala maskinleverantörer som Atlas Copco och Sandvik, systemleverantörer som exempelvis ABB och gruvföretag som är mogna kunder och där ny teknik kan utvecklas, testas och implementeras. Ett framgångsrikt samarbete mellan industrin och forskningen på till exempel LTU betyder också mycket. Den tillämpade forskningen har starkt bidragit till teknikutvecklingen. Små och medelstora företag med spjutspetskompetens har också en viktig roll. Ett exempel är Mobilaris som jobbar med positionering för att bland annat automatisera övervakningen av riskfyllda områden.

-Automation och kommunikation får enorm betydelse för säkerhet, energieffektivitet och produktionseffektivitet i gruvdriften. Utvecklingen innebär en organisatorisk utmaning för gruvbolagen. Underhållet på maskinerna blir till exempel allt viktigare vilket medför behov av delvis ny kompetens, fortsätter Jenny Greberg.

Morgondagens gruvor kommer att minimera behovet av personal utanför driftcentralen som fjärrstyr brytningen. Boliden ligger i framkanten inom automation. Företaget har placerat fiberlinor och en mängd trådlösa accesspunkter under jord i Garpenberg, och Kristineberg. Garpenberg tillhör världens mest moderna gruvor och där sköter gruvarbetarna numera maskinerna via bland annat surfplatta. På så sätt styrs allt från borrning och sprängning i bergrummen till lastning och krossning av den brutna malmen.

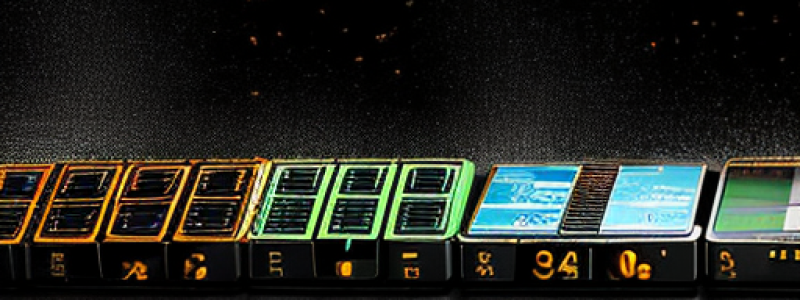

För att möjliggöra styrningen har en digital väv skapats i gruvan. Sensorer kopplas upp och integreras med intelligenta givare, styrsystem och andra delsystem i det centrala kontrollsystemet som levererats av ABB. Boliden kan ha centraliserade kontrollrum, mobila uppkopplingar och remote-uppkoppling där all information finns tillgänglig. Och delsystem hjälper till att hålla reda på var personal och utrustning finns i gruvschakten vilket ger en bra överblick och höjer säkerheten.

En hel del återstår att göra. Teknik- och säkerhetsnivån är till exempel mycket varierande från land till land och det är viktigt är att höja nivån i gruvnäringen över hela världen.

-En utmaning är nu att öka kunskapen om berget och bergmassans egenskaper så att den nya tekniken kan utnyttjas fullt ut. Man har till exempel utvecklat en bult med sensorer som kan skicka mängder av information i realtid. Men idag har vi svårt att nyttja teknikens fulla potential eftersom vi inte kan omvandla informationen till kunskap i tillräcklig utsträckning, säger Jenny Greberg.

Autonoma fordon – tekniken går framåt

-Framtida gruvor blir fossilfria. I dag är många fordon och maskiner som används under jord dieseldrivna. De är mer flexibla än de eldrivna. Problemet är att de släpper ut avgaser vilket ställer stora krav på ventilation och detta medför betydande kostnader. Nu utvecklas kompetenta batterier som gör eldrivna fordon mer flexibla. Eldrivna fordon minskar CO2-utsläppen och behovet av ventilation. På så sätt sparas både miljö och kostnader, säger Jenny Greberg.

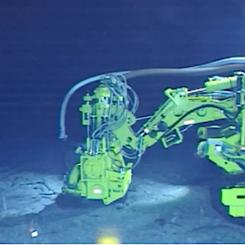

Utvecklingen av autonoma fordon har pågått i många år. Chile som har stora underjordiska gruvor har parallellt med LKAB implementerat förarlösa fordon av säkerhetsskäl. Ett hinder har varit att människor inte har kunnat vistas i samma områden som de förarlösa fordonen.

Scania har visat upp ett avancerat autonomt transportsystem med självkörande bilar för gruvdrift.

-Autonoma transportsystem och självkörande fordon är viktiga delar i vår strategi att vara ledande inom hållbara transportlösningar. Svensk fordonsindustri ligger långt framme inom dessa områden. Vår framstående position grundas till stor del på den offentligt delfinanseriade forskning som sker i nära samarbete mellan företag och akademi, säger Scanias VD Henrik Henriksson.

Han lyfter fram betydelsen av forskningssamarbetet inom FFI, Fordonsstrategisk Forskning och Innovation, ett samarbete mellan Vinnova, Transportverket, Energiverket och fordonsindustrin som gemensamt finansierar forsknings-, innovations- och utvecklingsprojekt som inriktar sig på klimat, miljö och säkerhet.

Exempel på den självkörande bilens funktioner är en särskild styrenhet som fungerar som automationssystemets kärna. Styrenheten tar emot och tolkar data både från fordonets sensorer och från ledningssystemet som planerar transporterna. Den skapar en samlad bild av omgivningen, beslutar hur fordonet ska agera och skickar styrsignaler till drivlinan, styrningen och bromsarna. Radarsystem övervakar dess närområde och upptäcker hinder upp till 200 meter framför fordonet.

Autonoma fordon i Australien

Det globala brittisk-australiensiska gruvbolaget Rio Tinto har arbetat med utveckling av autonoma fordon inom projektet Mine of the Future. Och nu används förarlösa lastbilar för att frakta järnmalm i gruvorna Yandicoogina och Nammuldi i Pilbara i västra Australien. Fordonen styrs i stor utsträckning från Perth som ligger 1.200 km därifrån. De kan arbeta dygnet runt sju dagar i veckan, är kostnadseffektiva och minskar riskfyllda arbetsuppgifter. Troligen blir gruvbolagets personalstyrka inte särskilt mycket mindre i framtiden men det blir mer fokus på kompetens inom till exempel underhåll.

Systemet bygger på att gruvan kartläggs. Informationen förs sedan in i systemet som utarbetar hur lastbilarna ska röra sig i gruvan. Rio Tinto testar också obemannade tåg och robotstyrda borrar. Tanken är att det mesta i leveranskedjan från gruva till utskeppningshamn ska kunna fjärrstyras från Perth vilket bland annat innebär att företaget slipper flytta personal till avlägset belägna gruvor i det väldiga landet.