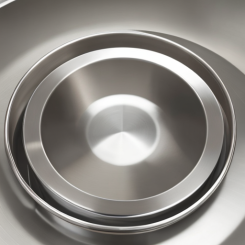

Traditionell gjutning där metallen hälls ner i en form utmanas nu av en effektivare gjutmetod. Gjutning underifrån ger bättre kvalitet, miljömässiga besparingar och ökad konkurrenskraft för svensk gjuteriindustri. Ny automatiserad teknik förväntas också öka industrins intresse.

Gjutning innebär vanligtvis att smält metall tappas i en form där den sedan får stelna. Processen ställer stora krav på arbetets precision, och gjutparametrar som metallens temperatur, hur metallen flyter ner i formen och med vilken hastighet formen fylls är alla viktiga för att den slutliga produkten ska hålla hög kvalitet.

I stället för att hälla metallen ner i formen kan gjutning också ske genom att trycka upp metallen i formen, så kallad gjutning underifrån. Metoden innebär att ugnen, med den smälta metallen, trycksätts med kvävgas. Trycket i ugnen får metallen att stiga i det så kallade stigarröret och pressas sedan in i gjutformen, vanligtvis en sandform. Kvävgasen är inert, vilket betyder att den inte reagerar med den flytande metallen. Att låta metallen tryckas in i formen, i stället för att hällas, underlättar bland annat kontrollen av flödet och andra viktiga gjutparametrar. I förlängningen ger det bättre materialegenskaper och en bättre slutprodukt.

Beprövad metod

Gjutning underifrån har använts ungefär 30 år, främst för produkter i aluminium eller mässing, till exempel fälgar i lättmetall. Stefan Fredriksson, forskare på Swerea Swecast, arbetar med att förbättra metoden. Han har nyligen utvecklat ett datorprogram för automatisk styrning av kvävgasflödet.

– Vi har utvecklat en egen digital utrustning med en tryckgivare som sitter inne i ugnen. Tryckgivaren styr inflödet av kvävgas och användaren behöver bara ange vilket tryck han eller hon vill ha, berättar Stefan Fredriksson och förklarar också att flödet av metallsmältan blir mycket jämnare när gasen kan styras automatiskt.

När flödet blir jämnare så blir också materialets egenskaper jämnare, något som är viktigt vid exempelvis tillverkning av bromsskivor. Om den gjutna bromsskivan har isotropa egenskaper, alltså samma egenskaper i materialets alla riktningar, ökar livslängden avsevärt.

Ny automatisk styrning

Utvecklingen av den nya automatiska styrningen är en del i ett projekt som kallas för Optype, Optimized yield casting process. Projektets mål är att förbättra gjutprocessen och bredda användningen, att få fler gjuterier att tillämpa gjutning underifrån. En stor intressent är Volvo i Skövde som är Sveriges största gjuteri.

– De har sett fördelen, och de har också en liknande utrustning. Däremot styr de inte sitt tryck digitalt och har därför en del bekymmer. De är väldigt intresserade av den nya automatiska tekniken, säger Stefan Fredriksson.

Många fördelar

Det finns många fördelar med att gjuta underifrån. Förutom energibesparingar berättar Stefan också om de stora besparingar av råvaror som kan göras. Han förklarar att när man gjuter genom att hälla metallen ner i formen så är det alltid en viss mängd metall som antingen fastnar på kanterna eller hamnar utanför formen. Denna metall måste tas om hand, antingen slängas eller smältas om. När metallsmältan i stället trycks upp i den tättslutande formen rinner överbliven metall bara tillbaka ner i ugnen igen, utan något spill. Fördelen är inte svår att förstå, mindre spill ger mindre råvaruåtgång. Gjuterierna sparar pengar och samhället sparar miljö.

– Av tio kilo smält metall kan vi få ut åtta kilo komponenter när vi använder metoden. När man häller smältan ner i formen får man kanske ut fem kilo detaljer av tio kilo smälta. Ser man till samhället i stort så ger ju det här mindre miljöbelastning, förklarar Stefan Fredriksson.

En annan stor fördel med gjutmetoden är att Sverige kan konkurrera med lågkostnadsländer. Idag jämför vi oss, och tillverkar på lika villkor som dessa länder.

– Skillnaden är att de här länderna har en mycket lägre timkostnad. Eftersom det är mycket handpåläggning i gjutprocessen, rensning och bearbetning sker ju till exempel för hand, så blir det stora kostnader om timkostnaden är hög. Med den nya automatiserade gjutprocessen kan vi få ner kostnaden och konkurrera med dessa länder. Vi får ett teknikförsprång när vi har både effektiv tillverkning och håller hög kvalitet, säger Stefan Fredriksson och fortsätter entusiastiskt:

– Gjutning underifrån är den absolut bästa metoden att gjuta, det vet alla som arbetar med gjutning!

Gjutjärnsgjutning nästa mål

Alla fördelar till trots används metoden i dagsläget bara inom aluminiumindustrin och i provutrustningen hos Swerea Swecast i Jönköping. Det långsiktiga målet är att metoden ska kunna användas även vid gjutning av komponenter i gjutjärn. Men gjutning av järn är mer krävande än gjutning av aluminium, utrustningen måste tåla mer på grund av den högre densiteten och den högre temperaturen.

– Gjutning av aluminium sker vid lägre temperatur jämfört med gjutning av järn. När järnet gjuts ligger vi vid 1400 grader jämfört med drygt 700 grader för aluminium. Detta ställer helt andra krav på utrustningen och på ugnen, svarar Stefan Fredriksson på frågan om varför metoden ännu inte används industriellt till gjutjärn.

Utvecklingsarbetet går framåt. Den digitala utrustningen för automatisk kontroll av gasflödet är helt klar och planerna för framtiden är att ta kontakt med de stora gjuterierna. Tanken är att de ska ges möjlighet att gjuta någon av sina produkter i utrustningen hos Swerea Swecast. Dessa försök kan sedan jämföras med deras egen gjutprocess. På det sättet hoppas Stefan att intresset för metoden kommer att väckas och öka hos gjuterierna.

– Vi ser ljust på framtiden. Vi vet att tekniken fungerar, nu ska vi bara se till att industrin får upp ögonen ordentligt för metoden, avslutar Stefan Fredriksson.